1.G73 (ĉip-rompanta ciklo) estas kutime uzata por prilabori truojn, kies profundo superas 3 fojojn la diametron de la borilo, sed ne superas la efikan randlongon de la borilo. 2.G81 (malprofunda truociklo) estas kutime uzata por bori centrajn truojn, chamfering kaj ne superas la efikan randlongon de la borilo. 3-oble diametro-trua prilaborado Kun la apero de internaj fridigaj iloj, por plibonigi pretigan efikecon, ĉi tiu ciklo ankaŭ estos elektita por bori 3. G83 (profunda trua ciklo) estas kutime uzata por prilaborado de profundaj truoj.

Xinfa CNC-iloj havas la karakterizaĵojn de bona kvalito kaj malalta prezo. Por detaloj, bonvolu viziti:

Fabrikistoj de CNCaj Iloj - Ĉina Fabriko kaj Provizantoj de CNCaj Iloj (xinfatools.com)

La maŝino estas ekipita per spindela centra malvarmigo (akva elirejo)

La ilo ankaŭ subtenas centran malvarmigon (akvoelirejo)

Elekti uzi G81 por prilabori truojn estas la plej bona elekto

La altprema fridigaĵo ne nur forigos la varmegon generitan dum borado, sed ankaŭ lubrigos la tranĉrandon en pli ĝustatempa maniero. La alta premo ankaŭ rekte rompos la borilajn blatojn, tiel ke la malgrandaj blatoj generitaj estos elŝutitaj el la truo ĝustatempe kun la altprema akvofluo. Ĝi evitas ileluziĝon kaŭzitan de malĉefa tranĉado kaj reduktas la kvaliton de la maŝinprilaborita truo. Ĉar ne ekzistas problemoj pri malvarmigo, lubrikado kaj forigo de blatoj, ĝi estas la plej sekura kaj efika solvo inter la tri boraj cikloj.

La materialo estas malfacile rompi, sed aliaj laborkondiĉoj estas bonaj

Kiam ne estas spindela centra malvarmigo (akvoelirejo)

Uzi G73 estas bona elekto

Ĉi tiu ciklo atingos pecetrompadon tra mallonga paŭzotempo aŭ malgranda distanco de ilretiriĝo, sed ĝi postulas ke la borilpeco havu bonajn pecetforigkapablojn. Pli glata foriga kanelo permesos al la blatoj esti eligitaj pli rapide, evitante problemojn kun la sekva borado. La blatoj estas implikitaj kune, tiel detruante la kvaliton de la truo. Uzi kunpremitan aeron kiel helpan forigon de blato ankaŭ estas bona elekto.

Se la laborkondiĉoj estas malstabilaj

Uzi G83 estas la plej sekura elekto

Profunda trua maŝinado eluziĝos tro rapide ĉar la tranĉrando de la borilo ne povas esti malvarmetigita kaj lubrikita ĝustatempe. La blatoj en la truo ankaŭ estos malfacile elŝuteblaj ĝustatempe pro la profundo. Se la blatoj en la peceto-kanelo blokas la fridigaĵon, ne nur ĝi multe reduktos la vivon de la ilo, la blatoj ankaŭ igos la internan muron de la maŝinprilaborita truo pli malglata pro malĉefa tranĉado, tiel plu kreante malvirtan ciklon.

Se vi levas la ilon al la referenca alteco -R ĉiufoje kiam vi boras malgrandan distancon -Q, ĝi eble pli taŭgas kiam vi prilaboras proksime de la fundo de la truo, sed necesos multe da tempo por prilabori la unuan duonon de la truo. truo, kiu kaŭzas Nenecesan malŝparon.

Ĉu ekzistas pli optimumigita maniero?

Jen du metodoj de cirkulado de profunda truo G83:

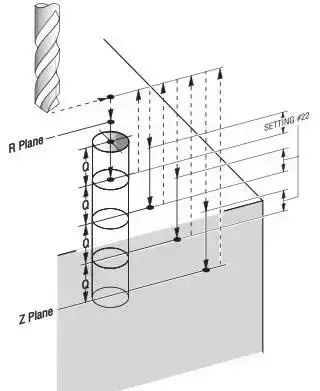

1: G83 X_ Y_ Z_ R_ Q_ F_

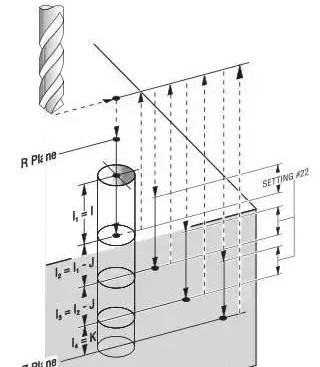

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

En la unua metodo, la Q-valoro estas konstanta valoro, kio signifas, ke de la supro ĝis la malsupro de la truo, la sama profundo estas uzata por prilaborado ĉiufoje. Pro la bezono de prilaborado sekureco, la plej malgranda valoro estas kutime elektita. , kiu ankaŭ signifas minimuman metalforigrapidecon kaj preskaŭ malŝparas multan pretigan tempon.

En la dua metodo, la profundo de ĉiu tranĉo estas reprezentita per I, J, kaj K respektive:

Kiam la supro de la truo estas en bona stato, ni povas agordi pli grandan I-valoron por plibonigi pretigan efikecon;

Kiam la laborkondiĉoj en la mezo de la truo estas normalaj, ni uzas iom post iom reduktitan J-valoron por certigi sekurecon kaj efikecon; kiam la laborkondiĉoj ĉe la fundo de la truo estas malbonaj, ni starigas la K-valoron por certigi la sekurecon de prilaborado.

En reala uzo, la dua metodo povas pliigi vian boran efikecon je 50% kaj kostas nul!

Afiŝtempo: majo-27-2024